ПН-ПТ - 8:00 - 17:00

-

-

Изделия под заказ

-

Изделия из натурального камня

- Столешницы из натурального камня

- Подоконники и полки из камня

- Панно и мозаики

- Столы и столики

- Изделия из натурального гранита

- Изделия из натурального мрамора

- Изделия из натурального оникса

- Камень в ванной комнате

- Камень на кухне

- Камень с подсветкой

Штрипсовая распиловка гранита

Распиливать камень штрипсовой пилой человек научился с древнейших времен. Так, в период I династии Древнего Египта (4 тыс. лет до н.э.) для распиловки различных горных пород применяли медные полосовые пилы, которые работали со свободным абразивом (кварцевым песком) или закрепленным абразивом, т.е. вчеканенными в корпус зернами твёрдых минералов; корунда, алмаза, берилла и т.п.

Таким образом, например, получены детали различных гранитных саркофагов и базальтовые плиты пола пирамиды Ху-Фу. Значительно позже человек стал применять многоштрипсовые конструкции рамных камнераспиловочных станков. В сборнике рисунков великого художника и учёного эпохи Возрождения Леонардо да Винчи "Кодекс Атлантикус», хранящемся в Милане, содержится первый технический чертёж штрипсового станка с кулисным приводом пильной рамы.

В 1801 г. российский мастер-изобретатель Филипп Стрижков модернизировал штрипсовые распиловочные станки Колыванской фабрики, заменив колеса большого диаметра и коленчатые валы главного привода кривошипно-шатунным механизмом, а канатные подвески пильной рамы на цепные, Перевод оборудоваиия на паровой, а затем на электрический привод существенно повлиял на конструкцию распиловочных станков, С 1880 г. на промышленных предприятиях наиболее развитых стран начали использовать электроприводы станков с групповым (через систему трансмиссий), а позже с индивидуальным приводом. К началу XX в. на камнеобрабатывающих заводах Италии, Франции, Германии вводятся в эксплуатацию рамные камнераспиловочные станки, снабжённые индивидуальным электроприводом. Эти станки, смонтированные вместе с приводом на общем фундаменте, составляли единое целое, благодаря чему отпадала необходимость в индивидуальной трансмиссии или контрприводе. Такие станки с полным основанием можно считать прототипом современного камнераспиловочного оборудования.

Штрипсовая распиловка в наши дни

На основании приведенной исторической справки, свидетельствующей о "глубокой древности» методов штрипсовой распиловки, было бы ошибочно делать вывод о том, что современный камнераспиловочный процесс технологически является отсталым, консервативным и неэффективным. Взяв на вооружение у традиционного метода лишь основные принципы штрипсовой распиловки (групповая установка пил в раме, возвратно-поступательное движение рамы, использование свободного абразива), этот процесс к настоящему времени претерпел радикальную модернизацию, что позволило ему в современном камнеобрабатывающем производстве оказаться вне конкуренции по показателям производительности и экономической эффективности.

Резюмируя результаты эволюции штрипсовой технологии, необходимо отметить следующее. Прежде всего, создание оборудования последних поколений осуществлялось путем постоянного увеличения рабочих габаритов (ширины) станков, что позволило значительно поднять объём распиливаемых ставок и увеличить количество пил, т.е. пропорционально поднять производительность станка при прочих равных условиях. Увеличение габаритов станка и числа работающих пил потребовало увеличения общей жёсткости конструкции и, прежде всего, жёсткости пильной рамы, способной выдерживать общее натяжение к става пил до 1200 -1400 тонн.

Существенное увеличение одновременно работающих пил обусловило необходимость значительного повышения мощности как главного электропривода, та и привода насоса подачи абразивной пульпы, а также необходимость дальнейшего совершенствования системы подачи пульпы. Наряду с этим экстенсивным направлением конструирования нового оборудования его дальнейшая модернизация была направлена также и на интенсификацию технологического процесса распиловки. Качественно изменился рабочий инструмент: на смену чугунной дроби пришла стальная, вместо гладких штрипсов стали использоваться пилы, профилированные боковыми канавками, обеспечивающими наилучшие условия циркуляции пульпы в пропилах. Повышенная жёсткость пильной рамы и переход на гидравлический способ натяжения штрипсов позволили увеличить давление инструмента на забой. Произошли изменения и в отношении маятниковой траектории движения пил: она стала более пологой в результате применения удлинённых подвесок пильной рамы, а в некоторых случаях - спрямленной (за счёт эксцентриковой системы сочленения подвесок с рамой); такая модернизация привела к увеличению длины контакта рабочего инструмента с камнем, что, в свою очередь, обеспечило рост производительности станка на 20 - 30 %.

В современных штрипсовых станках не возникает проблем с «явлением дезоксиала»: у большинства оборудования длина шатуна регулируется автоматически, а у некоторых станков для исключения негативных последствий этого явления применены «дугообразные» колонны с направляющими. Для сокращения потерь времени на установку нового постава пил некоторые фирмы разработали конструкцию станка с дополнительной съемной пильной рамой: в этом случае набор пил на раму производится вне станка, не нарушая режима его работы.

Важный элемент современного камнепильного оборудования - высокий уровень автоматизации и программного обеспечения производственного процесса. Большинство новых станков снабжены системами автоматического регулирования скорости рабочей подачи (в зависимости от потребляемой мощности главного привода), дозированной подачи в пульпу свежей дроби, режима очистки пульпы. Кроме того, системы автоматического контроля позволяют осуществлять мониторинг процесса, фиксируя расход инструмента и электроэнергии, количество распиленной поверхности.

Как показывает сравнительный анализ, современные штрипсовые станки на гранитах (особенно на прочных сильно окварцованных разновидностях) обеспечивают наиболее низкую себестоимость распиловки и при этом позволяют получить плиты (слэбы) практически любых размеров. Никакой эффективной замены этому оборудованию в ближайшем перспективе не усматривается.

В настоящее время в мире эксплуатируется около 5 тыс. штрипсовых станков, в том числе 1400 новых (под "новым» здесь подразумевается оборудование, изготовленное в течение последних 10 лет). Наибольшее количество этого оборудования установлено в Италии, Тайване и Тайланде.

Технология распиловки

Физическая сущность процесса.

Несмотря на внешнюю кажущуюся простоту, процесс штрипсовой распиловки гранита является одним из наиболее сложных и наименее изученных в камнеобрабатывающем производстве. В представлении большинства современных исследователей механизм направленного разрушения камня складывается из двух видов явлений, протекающих на дне пропила и приводящих к разрушению горной породы:

- абразивное ударно-вибрационное воздействие дроби на камень;

- гидроударное воздействие абразивной пульпы на камень.

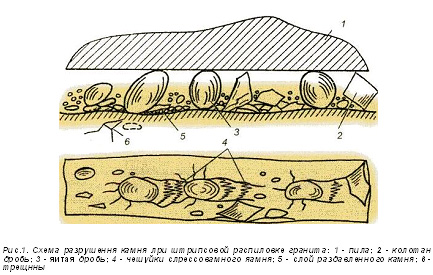

Абразивное ударно-вибрационное воздействие происходит только в момент контакта штрипсовой пилы (через дробь) с дном пропила в нижнем положении пил (рис. 1). В момент касания с камнем пила наносит удар по частичкам дроби, а затем вызывает перекатывание по дну пропила прижатых к нему дробинок, частота вращения которых при перекатывании достигает 20 - 30 тыс. об/мин. Неправильная форма дроби (даже литая дробь по форме отклоняется от сферической) приводит а этом случае к передаче на забой вибрационных нагрузок. В результате таких воздействий на дне пропила образуются вначале вмятины - борозды с развитием трещин вглубь камня; происходит выдавливание его разрушенной части и скалывание небольших элементов горной породы.

Абразивное ударно-вибрационное воздействие происходит только в момент контакта штрипсовой пилы (через дробь) с дном пропила в нижнем положении пил (рис. 1). В момент касания с камнем пила наносит удар по частичкам дроби, а затем вызывает перекатывание по дну пропила прижатых к нему дробинок, частота вращения которых при перекатывании достигает 20 - 30 тыс. об/мин. Неправильная форма дроби (даже литая дробь по форме отклоняется от сферической) приводит а этом случае к передаче на забой вибрационных нагрузок. В результате таких воздействий на дне пропила образуются вначале вмятины - борозды с развитием трещин вглубь камня; происходит выдавливание его разрушенной части и скалывание небольших элементов горной породы.

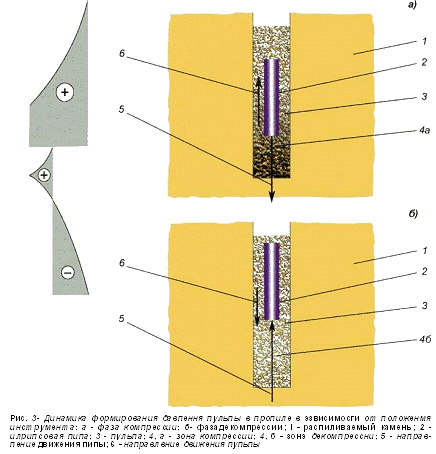

Гидроударное воздействие пульпы дополняет вышеописанные явления и протекает в момент, когда пила не находится в контакте с камнем.

Благодаря определенной вязкости и тексотропным свойствам абразивная пульпа увлекается штрипсовой пилой и как бы повторяет её движение по закону гармоники, несколько отставая по скорости и площади охвата пропила. Это приводит к тому, что в пульпе, находящейся в пространстве между рабочей поверхностью штрипса и дном пропила, происходит резкое знакопеременное изменение давления (компрессия-декомпрессия), приводящее к гидравлическому удару. Гидроударное воздействие пульпы по существу дополняет вибрационно-абразивный эффект, как бы продолжая разрушение породы, произведенное дробью и способствуя выносу частиц камня со дна пролила.

Как уже отмечалось, оба описанных явления, происходящих на дне пропила, в своей совокупности обеспечивают направленное разрушение породы, т.е. пиление.

Считают, что абразивный эффект играет превалирующую роль при распиловке пород повышенной прочности, а также при распиловке в условиях длительного контакта инструмента с камнем (например, при спрямленной траектории движения пил). В то же время роль гидроударных явлений наиболее значительна при распиловке пористых гранитов пониженной прочности со слабой межминеральной связью, а также при коротком контакте пил с камнем (например, на станках с короткими маятниковыми подвесками).

Инструмент.

Рабочим инструментом штрипсовой распиловки является дробь, выполняющая в качестве свободного абразива основную роль (в составе пульпы) по направленному разрушению породы, и штрипсовые пилы, функции которых заключаются в транспортировке абразива по дну пропила, передаче давления подачи через абразив на забой и созданию условий для гидравлического удара.

Дробь изготовляется из закаленной углеродистой стали (однородный мелкозернистый мартенит с содержанием углерода св. 0,8 %\ фосфора и серы менее 0,05 %) в двух вариантах - литая (сферическая) и колотая. Твердость дроби составляет 60-65 HRC (считается, что она должна не менее чем в 2 раза превышать твёрдость стали штрипсовой пилы). Размер применяемой дроби, мм: 0,6; 0,8; 1,0; 1,2. При распиловке плотных гранитов повышенной прочности с массивной текстурой рекомендуется использовать мелкую дробь (0,6 - 1,0 мм), а на породах менее прочных и пористых - более крупную (0,8 - 1,2 мм).

Нетрудно видеть, что твёрдость дроби, предназначенной для распиловки гранита, существенно выше твёрдости дроби, используемой в металлургии (дробеструйная обработка литья, очистка окалины и т.д.); это объясняет неудачные попытки некоторых отечественных камнеобрабатывающих предприятий использовать для штрипсовой распиловки "металлургическую" дробь: эффективность такой дроби крайне низка из-за невысокой производительности и чрезмерного её расхода. По вопросу предпочтения той или иной формы дроби единого мнения не существует. Так, например, французская фирма ''Wheelabrator Allevard» выпускает для распиловки гранита дробь марок WGR4 (0,6 мм), WGR2 (0.8 мм), WGR1 (1,0 мм), содержащую 85 % колотых частиц и 15 % литых.

Штрипсовые пилы в современном исполнении изготовляются из листовой или полосовой стали и имеют сечение 100-130х4-5 мм при длине 3000-4000 мм. Сравнительно небольшая часть пил имеет гладкую боковую поверхность, большинство же инструмента выпускается в «профилированном» виде, т.е. с вертикальными либо наклонными пазами на обеих боковых гранях. В мировой практике наибольшее распространение получил инструмент из двух марок сталей - Fе 70/АR и С60, Сталь Ре 70/АВ содержит углерода 0,5-0,55%, марганца 0,7-0,8 % и кремния до 0,3 %. Сталь С60 отличается более высокими содержаниями углерода (0,55-0,65%] и марганца (0,75-0,85%) при аналогичном содержании кремния.

Абразивная пульпа - двухфазовая (жидкая и твердая) рабочая смесь, осуществляющая распиловку и циркулирующая в замкнутой системе «зумпф - распределитель (спринклер) - пропилы - зумпф«. Пульпа - многокомпонентная смесь, в состав которой входят: стальная дробь (с прочими частичками стали), частички разрушенной породы, гашеная известь и вода. Основные параметры пульпы, существенно влияющие на эффективность распиловки, - плотность и вязкость. Рациональные значения этих параметров, установленные практикой и специальными исследованиями составляют: средняя плотность - 1700 -1750г./л, вязкость - 900-1100сП.

Очевидно, что оптимальная вязкость пульпы обеспечивает эффективную подачу дроби в пропил; в то же время пульпа низкой вязкости не способна вовлекать дробь в циркулирующую систему, а слишком вязкая пульпа не обеспечивает протекание смеси е пропилах под инструментом и может вызвать заклинивание пил. Повышенную вязкость пульпы обычно применяют при распиловке непрочных пористых пород и, наоборот, пульпу с более низкой вязкостью - на плотных прочных породах.

Гранулометрический состав дроби оказывает существенное влияние на производительность распиловки: недостаток работоспособной фракции также как и её избыток замедляет процесс.

Частички разрушенной породы (гранита и др.), входящие в состав пульпы, представляют собой пылевидную фракцию со средним размером около 10 мкм. Присутствие этого компонента в абразивной пульпе играет важную роль, поскольку в значительной степени предопределяет вязкость смеси (помимо общего содержания в пульпе минеральных частиц большое влияние на вязкость оказывает также форма этих частиц, которая у различных пород может быть разной). Следует отметить при этом, что для пульпы, уже оптимально насыщенной частичками разрушенной породы. даже небольшое увеличение содержания этих частиц ведет к значительному росту вязкости по закону, близкому к гиперболическому.

Известь - важный компонент абразивной пульпы, также регулирующий ее вязкость (состояние коллоидного раствора) и. кроме того, предотвращающий коррозию стального инструмента и появление ржавых пятен (от оксидов железа) на поверхности пропила. Гашеную известь, как известно, получают в два приема: вначале, обжигая известняк при t= 900 °С, а затем - соединяя полученную известь с водой. Смесь воды и извести (известковое молоко) может готовиться на камнеобрабатывающем предприятии централизовано (в общей цистерне с доставкой к станкам) либо индивидуально у каждого станка. В любом случае значение рН должно находиться в пределах 12-13. Поддержание оптимального состава пульпы в процессе распиловки осуществляется двумя дискретными методами: подачей свежих порций дроби дозатором и периодической очисткой смеси от мелких частиц с помощью классификатора.

Подготовительные операции.

Подробно эти операции, предшествующие процессу распиловки, не рассматриваются, т.к. они освещены в литературе. Остановимся здесь только на нескольких наиболее важных моментах.

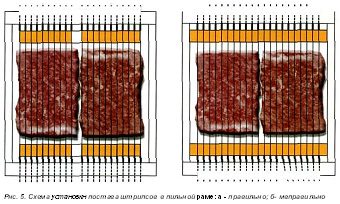

При комплектации ставок на станочных тележках руководствуются следующими главными правилами:

- необходимо стремиться к максимально возможному заполнению рабочих габаритов распиловочного станка;

- блоки в одной ставке должны подбираться таким образом, чтобы их высота и длина были бы одинаковыми или почти одинаковыми;

- породы блоков, составляющих ставку, должны быть идентичны (одного класса) по пилимости.

Установка штрипсовых пил на широкоставных станках имеет свои особенности. Если раньше, независимо от размера и формы блоков, набор пил вёлся от базовой - боковой пилы с последующим сильным защемлением постава торцевыми проставками, то на новых станках такой метод неприемлем. В этом случае базовыми являются пилы, вначале устанавливаемые по центру каждого фронтального блока ставки. Дальнейший набор пил ведется по обе стороны от каждой базовой пилы, без принудительного их защемления проставками (при этом крайние «защемляющие» проставки не используются). После набора и установки пил (с контролем по отвесу) производят их натяжение, осуществляемое у большинства станков с помощью гидронатяжного механизма. Оптимальное усилие натяжения на одну пилу составляет 70 - 75 кН.

Процесс распиловки.

Процесс распиловки осуществляется в заданном автоматическом режиме и саморегулируется по параметру загрузки (тока) главного электропривода станка. Скорость рабочей подачи (опускания пильной рамы) устанавливается в зависимости от класса пилимости горных пород. По этой же классификации можно ориентировочно оценить расход инструмента. Эффективность процесса распиловки, как уже отмечалось, обусловлена, прежде всего оптимальным составом абразивной пульпы, который должен поддерживаться дискретной работой дозатора дроби и классификатора (циклона). Предпочтительнее режим работы дозатора с повышенной частотой подачи дроби небольшими порциями.

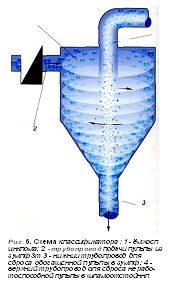

Режим работы классификатора должен быть установлен таким, чтобы абразивная пульпа своевременно очищалась от избыточных мелких фракций гранита и стали. Принцип работы этого аппарата виден из рис. 6. Пульпа поступает в ёмкость циклона 1 из зумпфа-пульпосборника через трубопровод 2 по касательной, завихрятся, создавая вращающийся поток. При этом крупные (работоспособные) частицы дроби под действием центробежных сил прижимаются к стенкам. Крупные частички дроби и частички гранитного шлама, который они с собой захватывают опускаются по стенкам циклона вниз, обогащённая пульпа выходит через трубу 3 в зумпф-пульпосборник. Мелкие минеральные частицы и пылевидная сталь, находясь в центральной части циклона, в зоне низкого давления, выносятся через верхнюю трубу 4 в шламоотстойних.

Следует иметь в виду, что эффективная работа циклона обеспечивается определенным балансом центробежных сип и противодействующим им сил трения частиц в вязкой среде. Это достигается выбором оптимальных параметров гидроциклона, подбором соответствующей вязкости пульпы, а также величины давления в трубопроводе 2. При высокой вязкости пульпы вращающегося потока не возникает; действуют только силы вязкого трения, т.е. циклон не выполняет функций классификатора и работает в режиме Г-образной трубы, сливая пульпу безо всякого разделения на нижний и верхний трубопроводы. И наоборот, при маловязкой пульпе в циклоне действуют только центробежные силы, разделения пульпы не происходит, большая часть твёрдой фазы возвращается по трубе 3 в зумпф.

Следует иметь в виду, что классификатор до начала работы распиловочного станка должен быть полностью загружен пульпой, при этом время загрузки должно быть на 10-15 мин больше приведенного времени промывки, т.е. - 40 - 45 мин.

Автоматизация процессов распиловки.

Новое поколение распиловочных станков располагает обширным набором средств автоматики, позволяющих осуществлять управление процессом, его мониторинг, а также постоянный контроль за работай оборудования. В автоматическую систему станка вводят исходные параметры распиловки (количество пил, размеры блоков, класс пилимости, скорость подачи и т.п.), а также параметры пульпы (плотность, вязкость, содержание дроби). В процессе распиловки скорость рабочей подачи и расход пульпы автоматически варьируются соответственно в зависимости от загрузки главного электропривода (качания рамы) и электропривода насоса.

Дозатор дроби и классификатор также работают в автоматическом режиме по заданной программе, однако, для выполнения точных корректировок их периодически переводят на ручное управление. Средства контроля обеспечивают постоянный мониторинг станка и процесса, позволяя оценивать достигнутую производительность станка, количество произведенной продукции (по пропилам), затраты расходных материалов и электроэнергии, состояние штрипсовых пил (точность установки, натяжение), работу систем смазки узлов станка, параметры пульпы и т.п.

Интересен опыт французской фирмы «Wheelabrator Allevard», разработавшей специальное программное обеспечение для виртуальной имитации процесса распиловки гранита. Программа позволяет ввести в неё ряд исходных данных (размер дроби, плотность и вяз-кость пульпы, тип оборудования. параметры классификатора, прочность и пилимость гранита, количество пил и их размеры, температуру и влажность воздуха и т.п.), а затем на основании этих данных определить изменения в составе абразивной пульпы и изменения параметров распиловки; это, в свою очередь, даст возможность оператору корректировать определенные параметры, наблюдая за изменениями в технологическом процессе, которые вызваны этой корректировкой. Виртуальная имитация процесса распиловки занимает обычно не более 10 мин, за это время удаётся найти оптимальное соотношение параметров для конкретных условий процесса. При этом оператор располагает четырьмя программными рычагами управления:

- параметры - определение условий, при которых протекает анализируемый процесс;

- классификатор - вводятся данные, определяющие характеристику аппарата;

- панель управления - отображение режимов работы станка;

- сводка итогов - реконструкция процесса в функции времени с графической демонстрацией изменений пяти главных параметров.

Наши услугиПредоставляем широкий спектр услуг по изготовлению и монтажу изделий из натурального камня для ваших интерьеровНаши работы в интерьере

Наши работы в интерьере

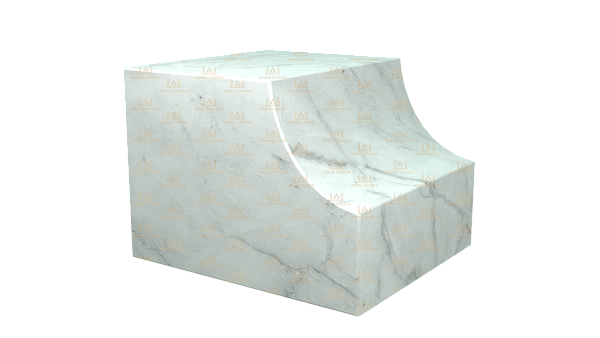

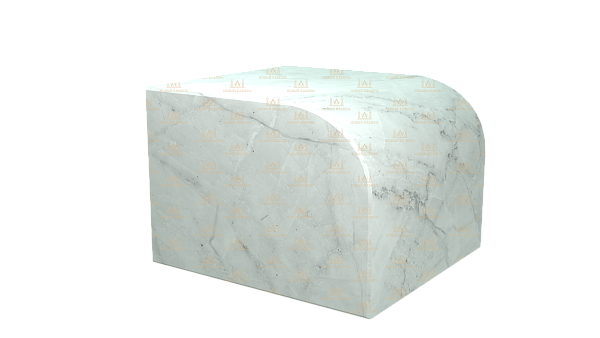

Популярный материалПрофиль - IТолщина материала:

30 ММ![Профиль - I Профиль - I]() Профиль - BТолщина материала:

Профиль - BТолщина материала:

20 и 30 мм![Профиль - B Профиль - B]() Профиль - OТолщина материала:

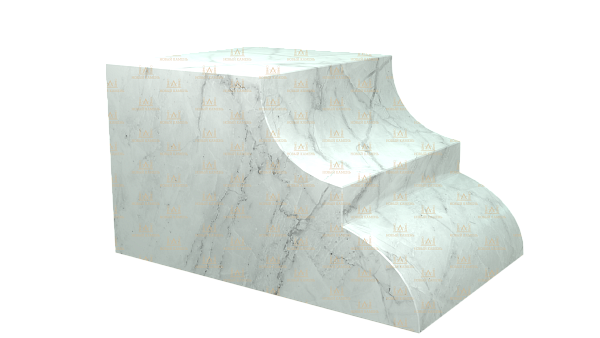

Профиль - OТолщина материала:

20 и 30 мм![Профиль - O Профиль - O]() Профиль - DТолщина материала:

Профиль - DТолщина материала:

20 и 30 мм![Профиль - D Профиль - D]() Профиль - LТолщина материала:

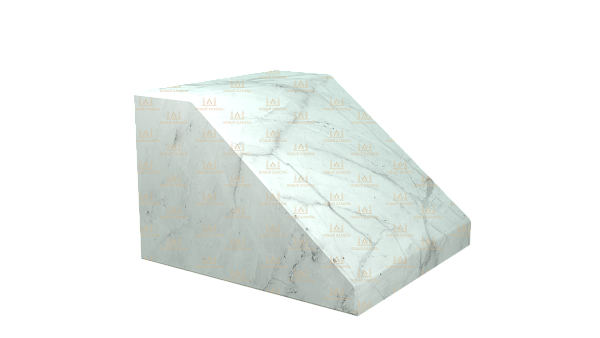

Профиль - LТолщина материала:

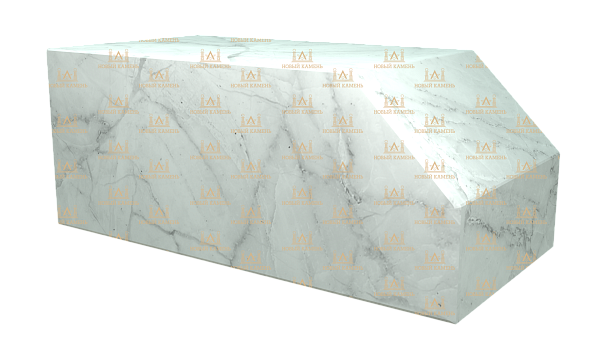

20 и 30 мм![Профиль - L Профиль - L]() Профиль - VТолщина материала:

Профиль - VТолщина материала:

20 и 30 мм![Профиль - V Профиль - V]() Профиль - QТолщина материала:

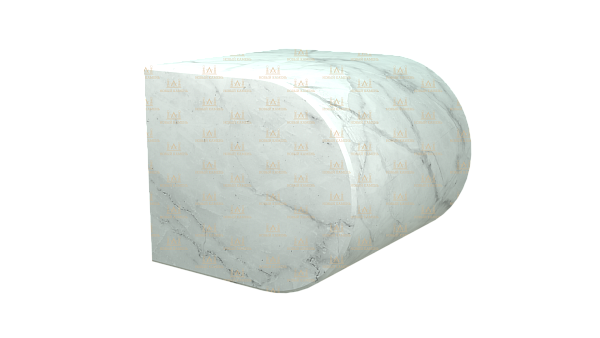

Профиль - QТолщина материала:

30 мм![Профиль - Q Профиль - Q]() Профиль - AТолщина материала:

Профиль - AТолщина материала:

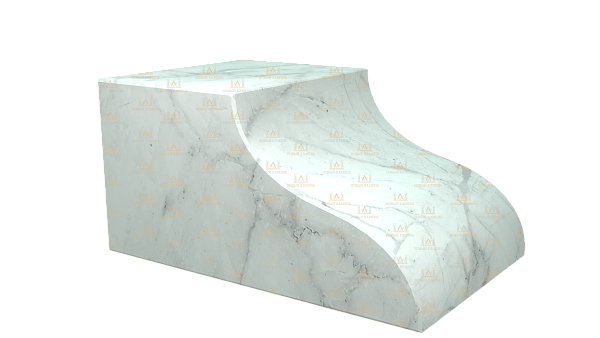

20 и 30 мм![Профиль - A Профиль - A]() Профиль - EТолщина материала:

Профиль - EТолщина материала:

20 и 30 мм![Профиль - E Профиль - E]() Профиль - FТолщина материала:

Профиль - FТолщина материала:

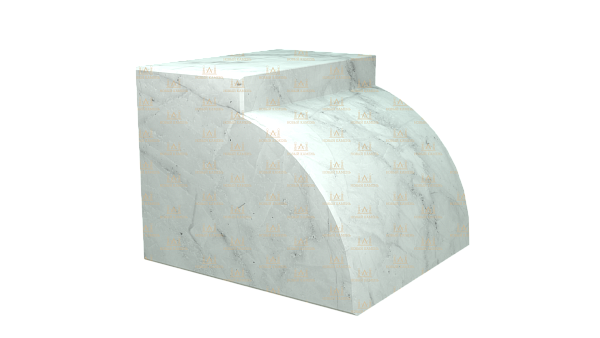

20 и 30 мм![Профиль - F Профиль - F]() Профиль - HТолщина материала:

Профиль - HТолщина материала:

20 и 30 мм![Профиль - H Профиль - H]() Спасибо за оставленный отзывКорзинаКонтактные данныеЗаявка отправленаМы вам перезвоним в рабочее время

Спасибо за оставленный отзывКорзинаКонтактные данныеЗаявка отправленаМы вам перезвоним в рабочее время

ПН-ПТ - 8:00 - 17:00Используя наш сайт вы даете согласие на обработку файлов cookie. Если вы не согласны на обработку ваших данных, покиньте сайт.

-

Изделия из натурального камня

-

Изделия под заказ